Depuis le printemps 2020, le Hyundai Kona 64 kWh est assemblé en République tchèque pour le marché européen. Nous avons visité les impressionnantes usines de Nosovice et de Mošnov, qui produisent le véhicule mais aussi ses batteries. Une immersion dans une logistique de pointe.

A lire en complément : Sélection des accessoires intérieurs pour voiture qui allient esthétisme et praticité

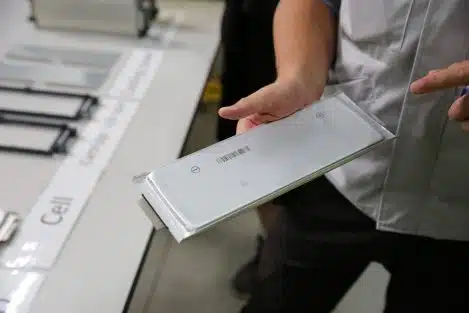

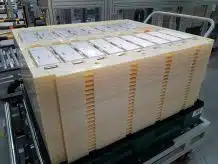

Notre visite aurait pu commencer à Komárom, en Hongrie, où le fabricant sud-coréen SK Innovation produit les cellules de batterie de la Hyundai Kona européenne de 64 kWh. Il commence enfin à 400 km au nord, à Mošnov, en République tchèque. Mobis, filiale de Hyundai, y a récemment installé une usine pour fabriquer la batterie de son SUV électrique. Les cellules y sont transportées par camion depuis Komárom, placées dans de petits conteneurs sur des palettes. La batterie, d'apparence similaire à une très grande batterie de smartphone, est stockée dans des plateaux en plastique empilés.

Lire également : Peugeot 208 : comment vérifier la pression de vos pneus ?

A cellule de batterie de la Hyundai Kona/Photo : Benhammouda

Plan de l'article

La fabrication de batteries

Ils sont transportés manuellement de la ligne de production, à une dizaine de mètres du lieu de stockage. La tâche est simple, il suffit à l'opérateur de placer la palette sur un chariot puis de l'insérer à l'entrée de la ligne. Un robot s'occupe ensuite de manipuler les cellules. Toutes les opérations effectuées sur l'article sont automatisées. Les stations sont protégées par du verre, empêchant ainsi toute intrusion humaine.

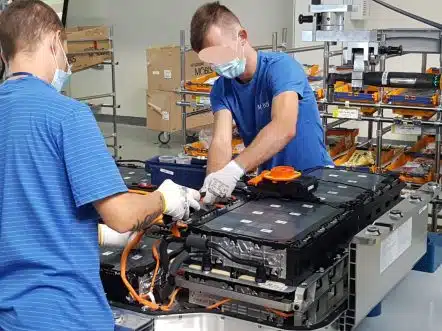

Les machines regroupent les cellules en trois dans une cartouche en plastique et les isolent avec des feuilles et des couvercles différents. Un « module » est né. Ces modules sont assemblés pour former un « pack ». Une batterie ressemble finalement à un jeu de poupées russes. Sur le Hyundai Kona 64 kWh, il se compose de 294 cellules contenues dans 98 modules intégrés dans 5 packs. La main humaine intervient à la fin de ces étapes. Les travailleurs installent le câblage, les disjoncteurs, les lignes du système de refroidissement par liquide ainsi que divers boîtiers, boulons, couvercles et protections. Ces femmes et ces hommes travaillent 8 heures par jour et changent de tâches toutes les 2 heures.

35 000 batteries par an

Tout au long de l'assemblage, plusieurs stations surveillent la qualité de la batterie : test de charge et de décharge, pesée pour éviter l'oubli ou l'ajout accidentel d'une pièce. La batterie atteint alors son berceau : un imposant cadre métallique entouré de pare-chocs fabriqués séparément en Slovaquie. Terminée, la batterie de 450 kg est stockée dans une pièce spécifique au rez-de-chaussée de l'usine.

Entre 30 000 et 35 000 exemplaires sont produits chaque année, soit environ 130 à 160 batteries par jour. Le site fonctionne 24 heures par jour, cinq jours par semaine et ferme trois semaines par an, pour les congés du personnel. Au quotidien, la chaîne de production s'arrête brièvement : 10 minutes le matin, 30 minutes à midi et 10 minutes l'après-midi pour les pauses.

**9Batterie électrique Hyundai Kona en fin de montage à Mosnov/Photo : S. Benhammouda L'assemblage du Kona

Avant leur mariage à Kona, les batteries étaient transportées par camion jusqu'au usine de Nosovice, à 35 km. Le site, qui s'étend sur 2 km², a ouvert ses portes en 2008 et fabrique divers modèles Hyundai principalement destinés au marché européen. Le SUV électrique est actuellement assemblé sur les mêmes lignes que le Tucson et l'i30. Environ 12 000 employés, dont 3 300 sont directement embauchés par le fabricant, sont occupés à produire plus de 300 000 véhicules chaque année.

Face au succès du Kona 64 kWh sur le Vieux Continent et pour mettre fin aux délais de livraison interminables, Hyundai a délocalisé une petite partie de sa production sud-coréenne. La voiture, ses cellules et sa batterie sont désormais assemblées en Europe depuis mars 2020.

Au départ, une simple bobine d'acier

Dans l'atelier d'estampage, le premier du processus, impossible d'imaginer que des véhicules soient fabriqués ici. Tout commence par de simples bobines d'acier pesant dix tonnes. La matière première est chargée dans une machine qui la déroule et la découpe en différents formats. Des feuilles qui, placées dans une série de presses, devenir porte, carrosserie, capot, hayon...

Le plus puissant exerce une pression de 5400 tonnes à un rythme effréné. Le sol tremble à chaque choc, le bruit est assourdissant, le rythme est millimétrique comparable à un concert de percussions. La manipulation est presque complètement automatisée, la plupart des employés étant affectés à la surveillance des opérations.

Suspendus comme des pièces de boucher, les éléments sont emmenés à l'atelier de brasage. Ils sont assemblés par des centaines de bras robotiques portant le logo « Hyundai ». 2000 points de soudure y sont réalisés, explique un responsable. Des mélodies célèbres comme La Lettre à Élise sont régulièrement entendues. Non pas pour divertir les travailleurs, mais pour leur dire quelles mesures prendre ou vérifier.

Neuf heures de peinture

À ce stade, la voiture est un croquis. Un squelette gris métal sur lequel tout doit être greffé. Elle doit d'abord passer par l'atelier de peinture, que nous n'avons pas pu visiter. La carcasse subit neuf heures de traitement, immergée dans les bains puis colorés avant d'arriver dans l'atelier de montage. Ici, l'humain effectue la plupart des opérations. Rembourrage, tableau de bord, fenêtres, câblage, garnitures, portes, suspensions, bloc moteur : tous les éléments sont fixés à la main. Ici aussi, les travailleurs échangent leurs positions toutes les deux heures.

Alors que la majorité des voitures de la ligne sont Tucson et i30, certaines Konas électriques sont paradées : 1 exemplaire sur 9 en moyenne. Même l'outil d'intégration de batterie est partagé, offrant des scènes étonnantes comme le passage de modèles thermiques sur l'imposante batterie du Kona. Les accumulateurs sont rangés à l'écart, dans un compartiment dédié et équipés d'un système de protection incendie spécifique. Pour des raisons de sécurité, aucun humain ne manipule cette zone. Deux véhicules autonomes, sifflant de la musique de carrousel pour signaler leur présence, transportent les batteries jusqu'à la chaîne de production.

125 Kona électrique produit chaque jour

Au poste de mariage, deux employés attendent l'arrivée d'un Kona. Le Tucson et i30 défilent sans s'arrêter avant de céder la place au SUV électrique. Le véhicule suspendu s'arrête pendant seulement 100 secondes, le temps pour le robot de positionner le paquet et pour les ouvriers de placer les nombreux boulons et la connexion. Le Kona est né mais n'est pas encore animé. Le premier départ a lieu sur la dernière station, où il est soumis à une série de contrôles. Alors que ses voisins thermiques crachent un panache nauséabonde à leur première respiration douloureuse, il n'émet aucun bruit ni aucune odeur. Environ 125 exemplaires du Kona électrique sortent des lignes de production chaque jour.

Après 18 heures et 30 minutes de production, le véhicule doit maintenant être testé sur le circuit interne de l'usine. Une boucle de 3,3 km composée de différents revêtements : bitume, pavés plus ou moins alignés et tôle ondulée pour tester les suspensions. Le relief artificiel et les marquages au sol permettent de contrôler le bon fonctionnement des aides à la conduite (départ en côte, maintien dans la voie). Une équipe de 30 employés teste entre 400 et 650 véhicules par jour, tous modèles confondus.

Stationnés dans de gigantesques parkings, les Konas attendent de monter à bord de l'un des trains qui les emmèneront vers les réseaux de vente européens (France, Allemagne, Norvège, Hollande, Pologne, Slovaquie et République tchèque). Alors que 30 000 exemplaires du SUV électrique quitteront l'usine en 2020, l'objectif est d'en assembler 35 000 exemplaires chaque année. Hyundai affirme avoir investi 72 millions d'euros dans l'adaptation du site pour accueillir la production du Kona de 64 kWh. Depuis le lancement, les délais de livraison en Europe sont passés de près d'un an à environ 2 mois.

Galerie de photos

**23

**30

**33

**35

**39

**41

**44